定型機、涂層機專業生成廠家無錫前洲興華機械2022年5月3日訊 印染廠化驗室是一個重要部門。目前,用于確定實驗室顏色打樣配方的標準色卡分為矩形單色色卡、寶塔形標準色卡和大生產參考樣卡等。矩形單色色卡是指各系列染料具有濃度梯度的單色色卡,用于技術人員熟悉相關染料的色相和其濃淡變化。寶塔形標準色卡是指各系列染料相互拼混后的顏色樣卡,用于熟悉各種染料拼色的效果。大生產參考樣卡是指各染廠在大生產過程中積累的染色樣卡,為技術人員在打樣過程中提供參考。由于印染人整理有限,本文僅做參考。

01化驗室管理

紡織品染色加工時,通常采用打樣來確定染色配方和工藝,打樣前則利用打樣色卡,確定打樣配方。

按坯布批號、匹數和原料等基本信息,從倉庫內取樣。取樣尺寸與坯布的加工特點和流程有關。對于需直接染色的滌綸坯布,樣品尺寸可較小;需兩次減量的強捻滌綸織物可在坯布預定形后取樣;而棉織物可在坯布練漂后取樣。普通滌綸織物取樣后需在打樣前于化驗室內用洗滌劑進行前處理,然后用清水洗凈。若打樣過程不影響客戶某批號織物染色計劃的正常進行,也可將該批號織物在車間內完成前處理后再取樣,這樣效果更好。

為保證強捻滌綸織物顏色準確,坯布在打樣前需減量處理,可在間歇式減量機內完成。控制樣布的減量率,可保證打樣布的手感接近客戶的送樣手感。若坯布基本規格相同,織物厚度越相近,染后的顏色就越接近。減量產品打樣布的質量控制由化驗室打樣員負責,該過程主要包括預定形后的取樣、減量和打樣前清洗。若減量后織物表面的殘留燒堿清除不凈,將會影響分散染料的上染,易產生色花、色偏現象,影響打樣效果。

客戶來樣屬于客戶財產,化驗室應妥善保管。客戶來樣包括顏色樣、手感樣和風格樣等,其中,顏色樣較為重要。

需要注意的是,在客戶檔案中保留來樣的小樣,對干染色配方的制訂和顏色管理非常重要。若色樣不慎丟失,化驗室主管必須及時通知業務人員再次提供色樣。客戶色樣的尺寸應適當,過小會影響打樣員對顏色的判斷。客戶的色樣最好是單色,且要求材質與待加工坯布一致。紙板樣或其它色樣會影響最后顏色的確認。有時客戶使用PANTONE色卡作為色樣,因紙質色樣與織物色樣對光的反射不同,前者比后者顯白。客戶的魚樣必須有唯一性,模棱兩可的色樣,麻灰的雙色色樣,不同材料制成的混紡制品、多色的色樣都會影響顏色準確性。

3. 染廠色卡管理化驗室每天都會接到很多不同顏色的色樣。即使客戶坯布的材質相同,而織物的密度、組織及厚度不同,相同配方染色的小樣顏色差別往往較大,這需要化驗室專人負責進行整理,整理后的色樣才可作為大樣配方的參考樣本。將生產大樣、客戶來樣與化驗室打樣并貼在一起,即成為具有比對效用的打樣用參考樣卡。由技術主管對這些顏色樣進行比對,可系統地糾正染色配方。

4. 打樣配方確認

為提高打樣效果,從參考樣卡上選擇配方時,不僅要求該配方染出的顏色與客戶來樣一致,還要求坯布規格盡可能一致或接近。以滌綸機織物為例,用相同配方和染色工藝對低彈絲DTY和長絲FDY坯布進行染色,后者色光較鮮艷,而前者顏色較深,且平紋比斜紋得色深。配方確認前,宜尋找以往的生產大樣作參考,可提高打樣的準確性。

02打樣色卡分類

化驗室通過打樣和收集生產大樣,能迅速整理出打樣用的參考色卡,但色卡顏色往往不系統。若能制作出系統的專用色卡,可提高打樣效率。

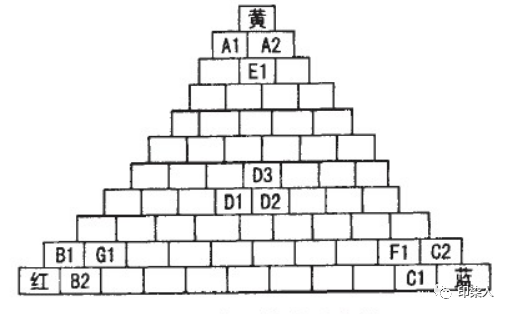

在傳統的人工測配色中,標準色卡被制作成三角形。其三個頂點,就是某深度下某種染料三原色的標準顏色。三角形共由66塊色卡組成,每邊有11塊色卡,圖1為該樣卡的示意。

? 圖1 三角行色卡示意圖 注:染色濃度=1%(o.w.f)

圖1中,三角形上部頂點為三原色中的黃色,底邊左側端點為紅色,右側端點為藍色。臨近黃色頂點的A1和A2兩塊色樣,是兩種染料的拼色樣,A1是黃色與紅色拼色且靠近黃色一端。除頂點,三條邊上所有顏色均由該邊兩端兩種染料相拼而成。左側從A1到B1的每塊色卡,紅色染料含量漸高,黃色染料含量漸低,直至左側端點,全部為紅色。

制作寶塔形標準色卡的步驟為:選擇三原色染料→確定染樣個數→確定染料濃度梯度→打樣+貼樣+裝訂。

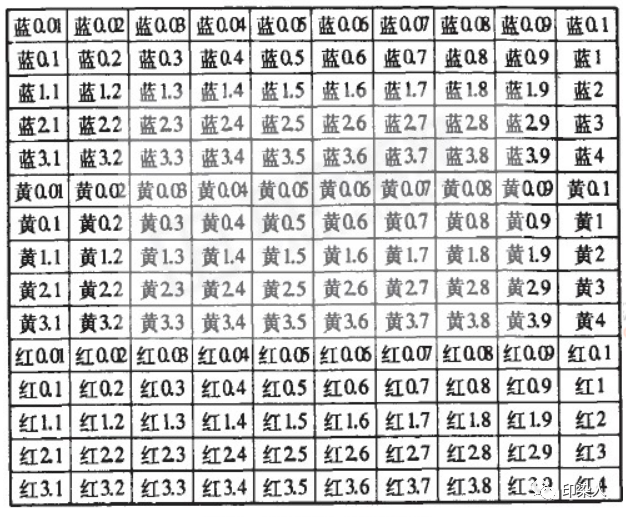

除了三角形色卡外,常用的還有矩形色卡,其每個色樣的尺寸與三角形色卡相同。圖2為矩形色卡示意圖。與三角形色卡不同,每張色卡的染色深度不盡相同。按照不同顏色來劃分區域,各區域左上角染色深度最低,右下角為深度最高。以低溫型分散染料三原色制作矩形色卡為例,如果在一頁紙上無法全部粘貼,也可考慮按照顏色不同,將樣卡貼在三張紙上。

圖2中的色卡也叫本樣,是某染料在不同染色深度下本來的顏色。日常工作中,有意識地收集一些色樣,并粘貼在色卡中,可不斷豐富色卡。

矩形的左上角的染色濃度最低,右下角的染色濃度最高。濃度梯度根據染料品種和基布品種情況而定,通常選擇在0.1%(o.w.f.)-5%(o.w.f.)。如果在一張樣卡上無法粘貼全部樣卡,也可以按照顏色不同把樣卡貼在三張紙張上。

3. 大生產參考樣卡

經過分門別類整理的不同顏色的小樣,就可以作為打樣之前確定打樣配方的參考樣本。生產車間按照化驗室指定的顏色配方染色后會得到生產打樣,貼在客戶來樣與化驗室打出的顏色樣上,就可以制成一本打樣用參考樣本。通過比對客戶來樣、化驗室打出樣和生產車間染出的打樣,可以大大縮短配色的時間,提高配色效率和成功率。

03打樣色卡制作

樣本制作從配制母液開始。假設該色卡的染色深度為1%(owf,打樣織物為2g,則三角形頂點黃色樣卡所需的染料量為:2(g)×1%=0.02(g)。

配制母液需用電子天平和容量瓶。電子天平的精度必須為千分之一以上。例如,待染織物2g、浴比1:50、染液100mL、染色深度5%(owl),則所需的染料量為:2(g)×5%=0.1(g)。

操作時,準確稱取1 g染料后溶解在1 L容量瓶中,此時母液中含有的全部染料為1 g,需要移取母液的十分之一。按浴比可知,移取的母液量等于染液量,而染色時需要添加一定的助劑。當移取量接近染液量時,添加助劑會使浴比無法滿足要求。因此,配制母液時,染料量必須與容量瓶體積相對應,母液濃度過高或過低,都會影響染液配置。配制母液時,可參考被染織物重量。如被染織物2 g,則準確稱取2 g染料于1 L容量瓶中溶解備用。

染色深度為1%(owf)時,移取量就是10 mL;染色深度為2%時,移取量就是20 mL。當待染織物重量與l L容量瓶內母液中含有染料量相同,移取量(mL)在數值上等于染色深度的10倍。

計算如下:

已知:染色深度為1%(owf)、織物重量2g、1L容量瓶中染料重量為2g,則每升母液中含有的染料為:2g÷1L=2g/L

2 g織物按1%(owl)深度染色,所需染料總量為:2gx1%=0.02 g

0.02g染料需要移取母液的體積數為:

O. 02 g÷2 g/ L=0.01 L

母液配制也可參考被染織物的染色深度。如織物重量為2 g、染色深度為

1.68%(owf)時,為始終保持移取母液量為10mL,配制1L母液需染料

3. 36 g。

具體計算過程如下:

染液含染料2gx168%=00336g

10mL母液含0.0336g染料,則1L中含染料為:

0. 033 6 g÷10 mLx1 L=3. 36 g

由此看出,按本法配制的母液當染色深度為任意值時,從1 L容量瓶內移取10 mL染液所含的染料量在數值上等于織物重量與染色深度的乘積。

若已知染色深度和三種染料在染液中所占比例,就可計算出每種母液的移液量。例如,已知打樣織物為2 g,染色深度1.5%(owf),三種母液均為1 L水中溶解1.5 g染料,三種染料在染液中的比例為2:3:5。該色樣需要的染料量2 g×1.5%=0.03 g按照比例,藍染料重量為0.03 g X20%=0.006 g。

同理,黃、紅染料的重量分別為0.009 g和0.015 g。已知三種母液濃度相同,l mL中含0.001 5 g染料,則移取藍染料母液量為0.006 g÷1.5 g/L=4 mL同理,需移取黃染料6 mL,紅染料10 mL。因三種母液濃度相同,也可先計算需移取的母液總體積,再計算分別移取量:

母液中每毫升含染料1.5 g÷1 L=0.001 5 g/mL

染色深度為1.5%(owf),2 g織物染色所需的染料量為2 g×1.5%=0.03 g則需要移取的母液總體積為0.03 g÷1.5 g/L=20 mL

按照比例,藍色染料移取量為20 mL x20%=4 mL。同理,黃色染料移取量為6 mL,紅色染料移取量為10 mL。

對顏色的描述不僅需要豐富的語言,更需要觀察和對比。人對顏色的敏感程度不同,大部分視覺正常的人對物體的輪廓和外形比較敏感,而對物體顏色的敏感度相對較弱。自然界中的顏色是“萬紫千紅”的,語言無法詳盡描繪。實際上,在13常顏色描述中,人們都試圖把模糊的顏色固定在某些具體熟悉的物體上,如湖藍、棗紅、赭黃、麻灰、魚白、古銅、橙黃、軍綠、寶石藍、國旗紅等。

把抽象的顏色與具體的物體聯系起來,說明人們習慣尋找明確的顏色參照物。制作色卡就是制作測色參照物。對于從事紡織品打樣的專業人員,不斷地制作樣卡,是保持個人對顏色敏感程度的基本手段,通過強化訓練,能不斷提高對顏色的敏感程度。

活性、分散、酸性、還原、硫化、陽離子和直接染料等都是常用染料。因滌綸和纖維素纖維制品產量高,所以分散和活性染料使用較多。無論何種染料,染色過程中拼色原理基本相同。常用分散染料的數量包括低溫三原色、中溫三原色和高溫三原色。因分散藍2BLN同時為低溫和中溫三原色,則常用染料只有8種。如果再考慮分散嫩黃4G、分散湖藍SGL、分散熒光黃8GFF、分散紅G和分散紫HFRL,常用的分散染料也不過十幾種。半年內完成這些染料矩形色卡的制作并不困難。

活性染料色光鮮艷、牢度好、染色工藝簡單、工藝條件控制便捷,是纖維素纖維染色中使用最廣的染料。常用活性染料的數量與常用分散染料的數量相當。但需特別注意的是,使用活性翠藍染料制作樣卡時,必須保證染色用水的低含氯量和低硬度。

市售染料,大多為拼混染料,染料組成和拼混比例因廠家而異,因此無法制作樣卡。染廠若知道染料組成和拼混比例,就可自行配制拼混染料,如分散灰N是由分散藍2BLN、分散黃E4R和分散紅3B拼混而成,比例為42:24:34。自行拼混的染料價格略低于分散灰N本身的價格,因而可降低染料成本。但許多染廠習慣使用市售拼混染料,原因無論是色偏需加料續染,還是化驗室打樣,拼混染料對織物顏色變化的影響較小。以下列配方為例,來說明拼混染料和非拼混染料對染色配方的影響。

配方1/%(owf)

分散灰N 1

分散藍2BLN 0.2

配方2/%(owf)

分散藍2BLN 0.62

分散黃E-4R 0.24

分散紅3B 0.34

分散灰N拼混比例是42:24:34,其在配方1中含有的三種染料則分別是0.42%、0.42%和0.34%。比較配方1和2,可發現兩個配方實質相同。

染廠在檢驗大樣的顏色準確性時,如果發現生產樣顏色與客戶來樣顏色出現偏差,一般要加料續染。加料的原則是缺什么色光補什么色光。假設織物為100 kg,染色后大樣藍光不足,如果用配方1染色,需增加分散藍染料10%,即100 kg×0.2%x 10%=20 g,用配方2需要分散藍染料100 kg X0.44%×10%=44 g。

不難看出,用拼混染料染色,加料對顏色的影響低于非拼混染料。配方2中三種染料的比例相差不多,染后為發藍光的淺灰色。此時若用分散藍來調整色光,加料后織物顏色變化就較明顯。而配方l中分散灰是主料,補充藍光時,分散藍的加入不會對原來顏色產生明顯沖擊。這也是染廠不會過多考慮染色成本,而繼續使用拼混染料的主要原因。

在分散染料染滌綸時,染廠使用分散黑染料越來越少,根據客戶要求自行調整染黑配方的色光,已成為染廠的共識。有些染廠用活性黑來調節淺灰、中灰和其它顏色的深度。這與前面使用拼混染料通過加料調整織物色光的道理相同。

制作打樣色卡時,用密度較高的平紋織物打樣,效果最好。因為,平紋織物厚度適中、布面平整、組織結構引起的色光變化最小,而斜紋和緞紋都沒有上述優點。為便于色卡的粘貼和保存,可采用高級相冊。粘貼樣卡時正反面必須一致,紋路必須相同。無論使用平紋織物還是斜紋織物,同類染料的色卡應使用規格相同的織物。因平紋織物有經緯之分,所以在裁剪、粘貼和制作樣卡時,必須注意樣卡紋路的一致性,否則會影響樣卡的正常色光。

季節不同,染廠加工的顏色也會明顯不同。春夏季節,紡織品顏色以鮮艷、清淡為主;秋冬季節,顏色灰暗、深邃。可根據季節變化來收集一些有代表性的顏色,把相近的顏色粘貼在一起,不斷地豐富矩形色卡中的顏色。例如,在冬季就可制作藏青系列色卡,把深淺、組織及原料不同的所有分散染料染的藏青色收集起來,按深度、原料和組織結構等分類制作3—5張藏青色卡,對于提高人工測色速度有重要作用。化驗室不提供客戶黑、白色的打樣服務。因為化驗室小樣機染出的黑色,其黑度遠遠達不到實際生產中大樣的黑度。小樣機漂白處理的白色,其白度也同樣達不到實際大樣的白度。通常,技術人員可通過比對實際大樣來完成黑色染色配方。

實際上,不同染料的標準深度不同。有的染料標準深度較淺,在實際生產中,使用該染料染色時過多地超過其標準深度就顯得沒有意義。大多數染料在染色深度超過其標準深度100%后,染深性很不明顯。

例如,分散藍2BLN的標準深度為2%(owf),若為了提高顏色深度,而將該染料的用量提高到4%(owf),將會造成染料浪費,不如使用色光更深的染料。而有些染料的標準深度比較高,在實際生產中極少使用較低的染色深度,此時,則無需制作該染料較低染色深度的色卡。例如,分散深藍HGL是特黑和藏青兩種深濃色澤的主料,實際生產中該染料的染色深度大多在7%(owf)左右,很少低于5%(owf),因而就無需制作5%(owl)以下染色深度的色卡。

04編后語

某種染料不同深度的色卡構成了對某種織物染色后的顏色庫。一般總可在顏色庫內找到與客戶來樣相近的顏色。用色卡作為參考顏色,找到染色配方,并作適當調整,其間色卡起著無可替代的作用。總之,加強化驗室管理,不斷提高工作效率,可以從色卡的制作開始。

| ©2016 版權所有興華機械 蘇ICP備15023076號-1

郵箱登錄 | 網站地圖 XML 技術支持:Insight 選購涂層機 定型機 地毯機 地毯背膠機 靜電植絨機請認準興華機械  蘇公網安備 32020602000947號 360網站安全檢測平臺 |