2002年評(píng)為無(wú)錫市高新技術(shù)企業(yè)、2007年評(píng)為江蘇省高新技術(shù)企業(yè),并通過(guò)ISO9001認(rèn)證,AAA級(jí)資信企業(yè)

定型機(jī)、涂層機(jī)專業(yè)生成廠家無(wú)錫前洲興華機(jī)械2021年12月2日訊 化纖滌綸厚重織物染色時(shí)容易產(chǎn)生折痕,尤其是染深色時(shí)折痕更明顯。試驗(yàn)通過(guò)對(duì)生產(chǎn)中產(chǎn)生折痕的因素逐個(gè)分析,找出最佳染色工藝用于生產(chǎn),避免折痕產(chǎn)生。生產(chǎn)結(jié)果表明,氣流染色機(jī)在浴比為 1:4.5, 單管載布量150kg,噴嘴類型為 50L,主泵速度 95%,風(fēng)機(jī) 55%,機(jī)速 240m/min,染色升溫速率設(shè)定為 2°C/ min升100°C、1°C/min 升 130°C,加 1g/L CN做浴中柔軟劑降溫速率設(shè)定 1.5°C/min 大批量生產(chǎn),可以有效避免滌綸厚重織物染黑色時(shí)產(chǎn)生折痕,效果較理想。

由于滌綸具有優(yōu)良的性能,如耐摩擦性能好,強(qiáng)度高,回彈性好,耐旋光性好,耐熱性和熱穩(wěn)定性,易洗快干,同時(shí)有不怕蟲(chóng)蛀,不怕霉菌等特點(diǎn),使得滌綸成為使用很廣的合成纖維之一。滌綸厚重織物也越來(lái)越多地被用于生活的很多方面,如汽車內(nèi)飾等。但在染色加工過(guò)程中,滌綸厚重織物容易出現(xiàn)布面折痕,尤其是染深色時(shí)折痕更嚴(yán)重。試驗(yàn)通過(guò)對(duì)滌綸厚重織物染黑色過(guò)程中折痕產(chǎn)生的因素進(jìn)行分析,找出合理的染色條件,解決大批量生產(chǎn)時(shí)的折痕問(wèn)題。

1. 材料和儀器

1.1 材料與染化料

材料:滌綸織物(100% POLYESTER),克重 380.6g/m2

染料:分散黃 RDE、分散紅 LSF、分散藏青 SG

助劑:醋酸、浴中柔軟劑 CN。

1.2 生產(chǎn)設(shè)備

THEN 型氣流染色機(jī)、門富士開(kāi)幅定型機(jī)、 pH 計(jì)等。

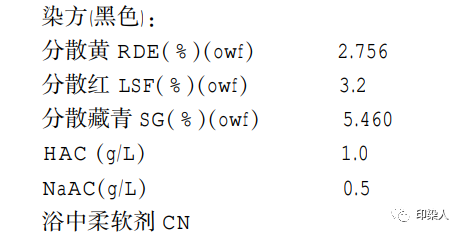

2.染色配方及工藝

2.1 配方

2.2 染色工藝流程

染色工藝流程如圖1

3.試驗(yàn)方法

在生產(chǎn)中影響滌綸厚重織物產(chǎn)生折痕的因素有很多,試驗(yàn)通過(guò)分析不同因素對(duì)折痕的影響,為大貨生產(chǎn)提供幫助,試驗(yàn)所用機(jī)型為單管 THEN型氣流染色機(jī),風(fēng)機(jī)為大風(fēng)機(jī)。試驗(yàn)通過(guò)對(duì)染缸噴嘴、浴比、行機(jī)條件、升降溫速率、載布量以及浴中柔軟劑的使用幾個(gè)方面討論對(duì)折痕的影響。

在噴嘴類型、載布量、行機(jī)條件及浴比對(duì)折痕的影響試驗(yàn)中,為了排除染色升降溫的干擾,將升降溫速率控制在 0.5°C/min 來(lái)分析。為簡(jiǎn)化流程,每組試驗(yàn)染色后洗水3次,出缸干布查布,不做后處理。試驗(yàn)中對(duì)折痕的評(píng)定以本廠QC部查布是否可以走貨為標(biāo)準(zhǔn),能走貨則無(wú)折痕,不能走貨則折痕明顯。

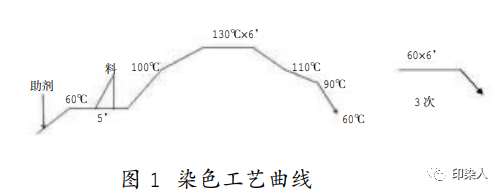

1. 噴嘴類型對(duì)折痕的影響

分別設(shè)定不同噴嘴類型,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表 1。

由表1 數(shù)據(jù)可以看出,在噴嘴大小為 50L 時(shí)折痕無(wú)。噴嘴大小為30L 時(shí)折痕明顯,可能與噴嘴較小織物經(jīng)過(guò)噴嘴時(shí)受擠壓有關(guān)。選擇 50L 噴嘴為宜。

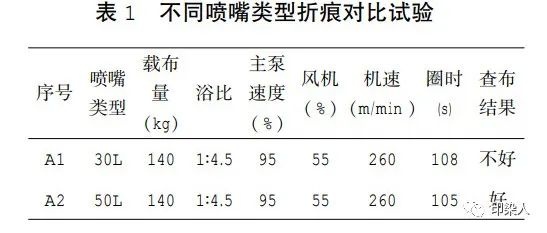

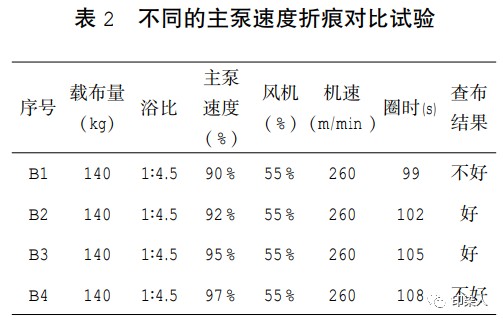

2. 主泵速度對(duì)折痕的影響

選擇50L噴嘴,分別設(shè)定不同的主泵速度,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表2。

由表2 數(shù)據(jù)可以看出,主泵速度為 92%和95%時(shí)折痕無(wú),另外兩組折痕明顯,而 B1組和B2組所染織物染色不均,應(yīng)該與主泵速度小,透染性差有關(guān)。選主泵速度95%為最佳。

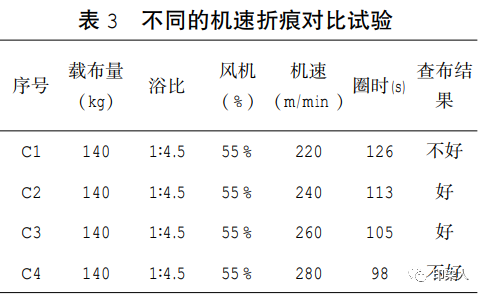

3.機(jī)速對(duì)折痕的影響

選擇50L 噴嘴和主泵速度為95%,分別設(shè)定不同的機(jī)速,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表 3。

由上表數(shù)據(jù)可以看出機(jī)速240m/min和260m/min時(shí)折痕無(wú),而機(jī)速 220m/min 和 280m/ min 時(shí)折痕明顯。機(jī)速在280m/min 時(shí)產(chǎn)生折痕的原因可能與機(jī)速過(guò)快有關(guān),因?yàn)樯a(chǎn)加工為繩狀加工,機(jī)速過(guò)快滾筒與布身之間張力增大,滾筒與布身相互擠壓產(chǎn)生折痕。機(jī)速 220m/min 時(shí)產(chǎn)生折痕的原因可能與運(yùn)行時(shí)間過(guò)長(zhǎng)有關(guān)。從節(jié)能及機(jī)速過(guò)快可能引起布面刮痕考慮,機(jī)速為 240m/min最佳。

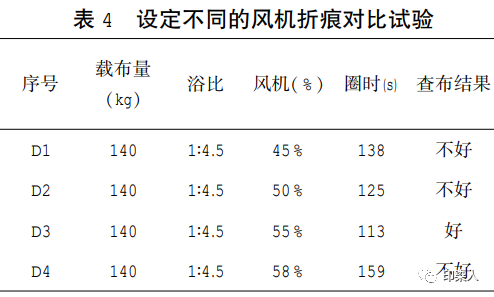

4.風(fēng)機(jī)對(duì)折痕的影響

選擇50L噴嘴、主泵速度為95%及機(jī)速為 240m/min,分別設(shè)定不同的風(fēng)機(jī),進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表4。

由表4 結(jié)果看出,風(fēng)機(jī)為55%時(shí)折痕無(wú),其余幾組折痕明顯,D1、D2組折痕明顯的原因可能與風(fēng)機(jī)太小,導(dǎo)致缸中布無(wú)法被吹開(kāi),布在缸底時(shí)擠壓堆積有關(guān)。而風(fēng)機(jī)為58%時(shí),由于風(fēng)力太大,缸后的布被吹到缸前端壓住前面的布導(dǎo)致行機(jī)不順,折痕明顯。優(yōu)選風(fēng)機(jī) 55%最佳。

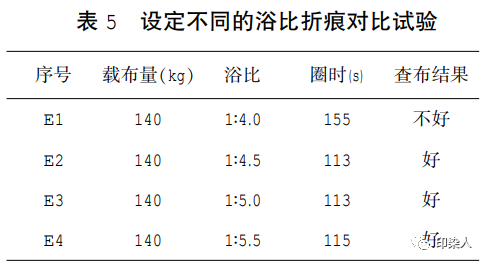

5.浴比對(duì)折痕的影響

選擇50L 噴嘴、主泵速度為95%、機(jī)速為240m/min 及風(fēng)機(jī)55%,分別設(shè)定不同的浴比,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表5。

由上表數(shù)據(jù)可以看出,浴比在1:4.0 時(shí)折痕明顯,原因?yàn)楦字兴伲谌旧\(yùn)行中壓差不穩(wěn)定導(dǎo)致行機(jī)不順,行一圈時(shí)間太長(zhǎng),布在缸中堆積產(chǎn)生折痕。而后3 組試驗(yàn)折痕無(wú),從節(jié)約用水考慮,浴比1:4.5 最佳。

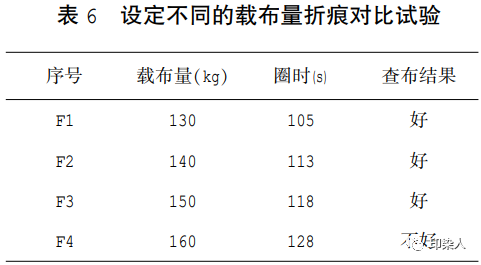

6.載布量對(duì)折痕的影響

選擇 50L 噴嘴、主泵速度為 95%、機(jī)速為 240m/min、風(fēng)機(jī) 55%及浴比 1:4.5,分別設(shè)定不同的載布量,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表 6。

由表6 數(shù)據(jù)可以看出,單管THEN 染色機(jī)當(dāng)載布量從130kg增加到170kg的試驗(yàn),載布量為160kg和170kg 時(shí)折痕明顯,其余幾個(gè)試驗(yàn)折痕無(wú),從提高產(chǎn)能,有效利用生產(chǎn)設(shè)備考慮,單管載布量應(yīng)控制在150kg 最佳。

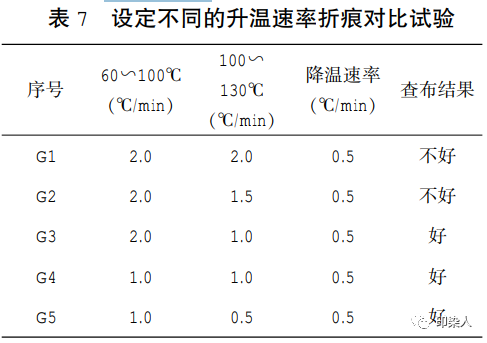

7.升溫速率對(duì)折痕的影響

選擇 50L 噴嘴、主泵速度為 95%、機(jī)速為240m/min、風(fēng)機(jī) 55%、浴比 1:4.5 及單管載布量控制在150kg,分別設(shè)定不同的升溫速率,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如表 7。

由表7數(shù)據(jù)可以看出,在染色工藝曲線(圖 1)中最后升溫階段100°C升溫到 130°C過(guò)程的升溫速率為1.0°C/min 和1.5°C/min 時(shí)折痕無(wú)。同時(shí)查布結(jié)果顯示 G1 和 G2 兩組所染織物有染花,且 G1 組染花較 G2 組更明顯,染花的原因應(yīng)與最后階段升溫速率過(guò)快有關(guān)。因此為了縮短染色工藝流程,同時(shí)兼顧染色品質(zhì)。選擇 G3 組升溫組合最佳,即先用2°C/min升溫到100°C,再用 1°C/min 升溫到130°C。

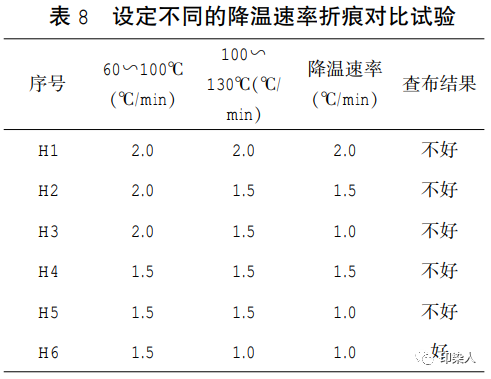

8.降溫速率對(duì)折痕的影響

選擇 50L 噴嘴、主泵速度為 95%、機(jī)速為240m/min、風(fēng)機(jī) 55%、浴比 1:4.5 及單管載布量控制在150kg,采用2°C/min升溫到100°C,再用1°C/min 升溫到130°C,現(xiàn)分別設(shè)定不同的降溫速率,進(jìn)行折痕對(duì)比試驗(yàn),結(jié)果如下表 8。

由表8 數(shù)據(jù)可以看出厚重滌綸織物染色應(yīng)選擇慢速降溫,才能有效改善折痕。H6 組折痕無(wú),選 H6 組降溫組合最佳。即先1.5°C/min 降溫110°C,再按 1°C/min 降溫 60°C。

9. 浴中柔軟劑 CN 對(duì)折痕的影響

在不同降溫速率對(duì)折痕的對(duì)比試驗(yàn)中,分別加入不同劑量的浴中柔軟劑 CN 進(jìn)行對(duì)比試驗(yàn),對(duì)結(jié)果進(jìn)行分析。最后綜合考慮,CN 用量 1g/L、降溫速率 1.5°C/min降 60°C最優(yōu),這樣可以有效地縮短工藝時(shí)間,同時(shí) CN 用量也較少。

通過(guò)以上幾個(gè)條件對(duì)折痕影響的對(duì)比試驗(yàn),將最佳條件結(jié)合運(yùn)用大批量生產(chǎn), 生產(chǎn)寶藍(lán)色、 黑色共計(jì)14 缸,QC 查布折痕均無(wú)。

通過(guò)試驗(yàn)分析及大貨生產(chǎn)表現(xiàn),結(jié)果表明氣流染色機(jī)染滌綸厚重織物深色時(shí)將以下條件結(jié)合使用可避免折痕產(chǎn)生。

1.浴比1:4.5,單管載布量150kg

2.噴嘴類型為50L,主泵速度95%、風(fēng)機(jī)55%、 機(jī)速 240m/min

3.染色升溫速率設(shè)定2°C/min升至 100°C,1°C/ min 升至130°C, 降溫速率設(shè)定1.5°C/min 降至 60°C

4.浴中柔軟劑 CN 用量 1g/L。

本文發(fā)表于2018《輕紡工業(yè)與技術(shù)》第 7 期,印染人編輯整理

[1]王菊生、孫凱,染整工藝原理:1 冊(cè)[M].北京:中國(guó)紡織工業(yè)出版社.1984.

[2]趙濤、染整工藝原理[M]北京:中國(guó)紡織出版社.2009.

[3]何瑾馨.染料化學(xué)[M].北京:中國(guó)紡織出版社.2004

| ©2016 版權(quán)所有興華機(jī)械 蘇ICP備15023076號(hào)-1

郵箱登錄 | 網(wǎng)站地圖 XML 技術(shù)支持:Insight 選購(gòu)涂層機(jī) 定型機(jī) 地毯機(jī) 地毯背膠機(jī) 靜電植絨機(jī)請(qǐng)認(rèn)準(zhǔn)興華機(jī)械  蘇公網(wǎng)安備 32020602000947號(hào) 360網(wǎng)站安全檢測(cè)平臺(tái) |